07-08-2025

Automatisation d’alimentation et de sortie d’operculeuse

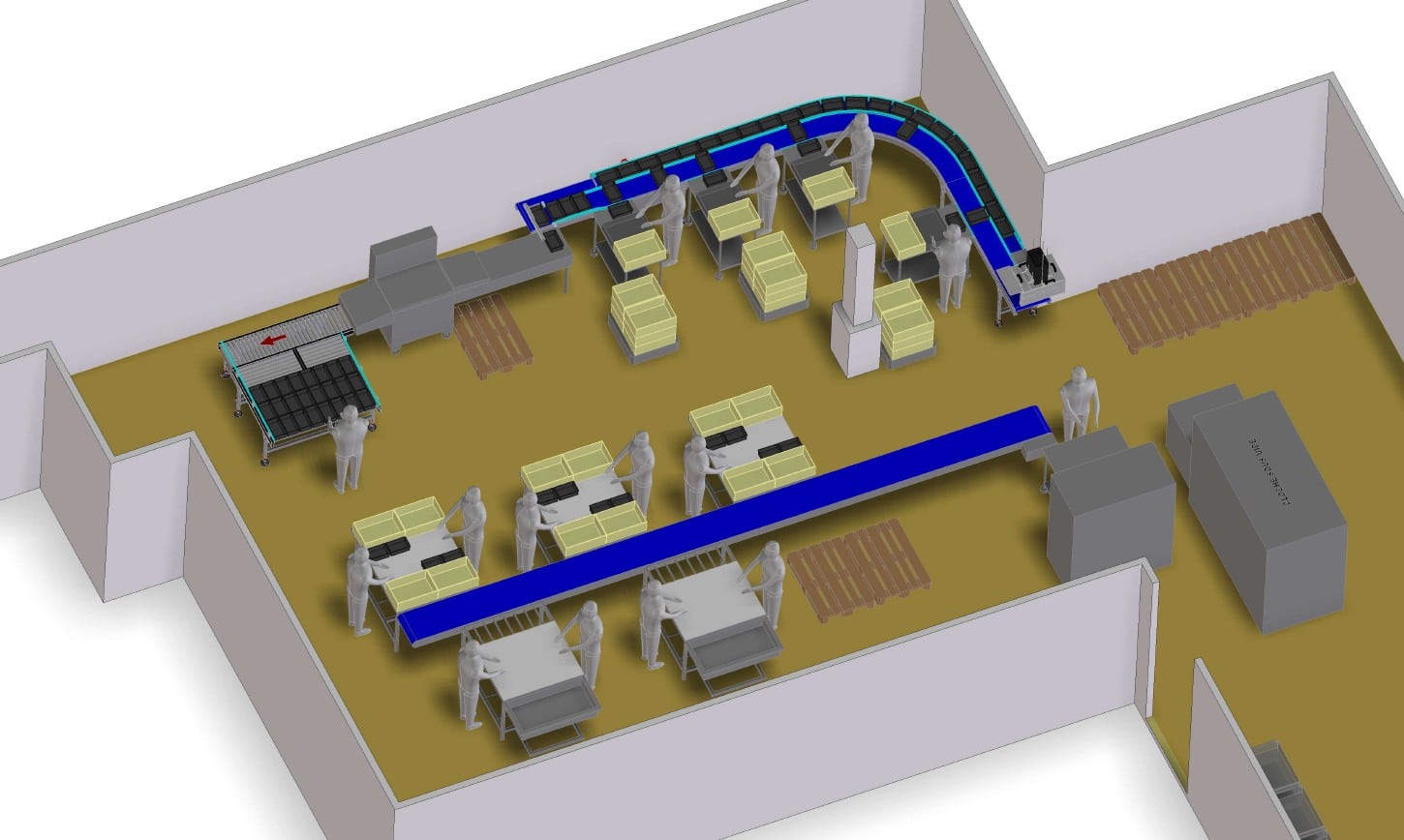

Dans une logique de gain de productivité, d’ergonomie et de sécurité, nous avons accompagné un industriel dans la conception et la mise en place d’une ligne entièrement automatisée autour de son operculeuse. Ce projet ambitieux a permis de fluidifier l’alimentation en barquettes et de sécuriser la sortie des produits, tout en intégrant les contraintes du bâtiment existant.

Un déroulement en 6 étapes clés

Ce projet a suivi un processus rigoureux, fondé sur l’écoute client et une ingénierie sur-mesure :

- Récolte et analyse des données terrain pour comprendre les flux actuels et les attentes en termes de cadence, hygiène et ergonomie.

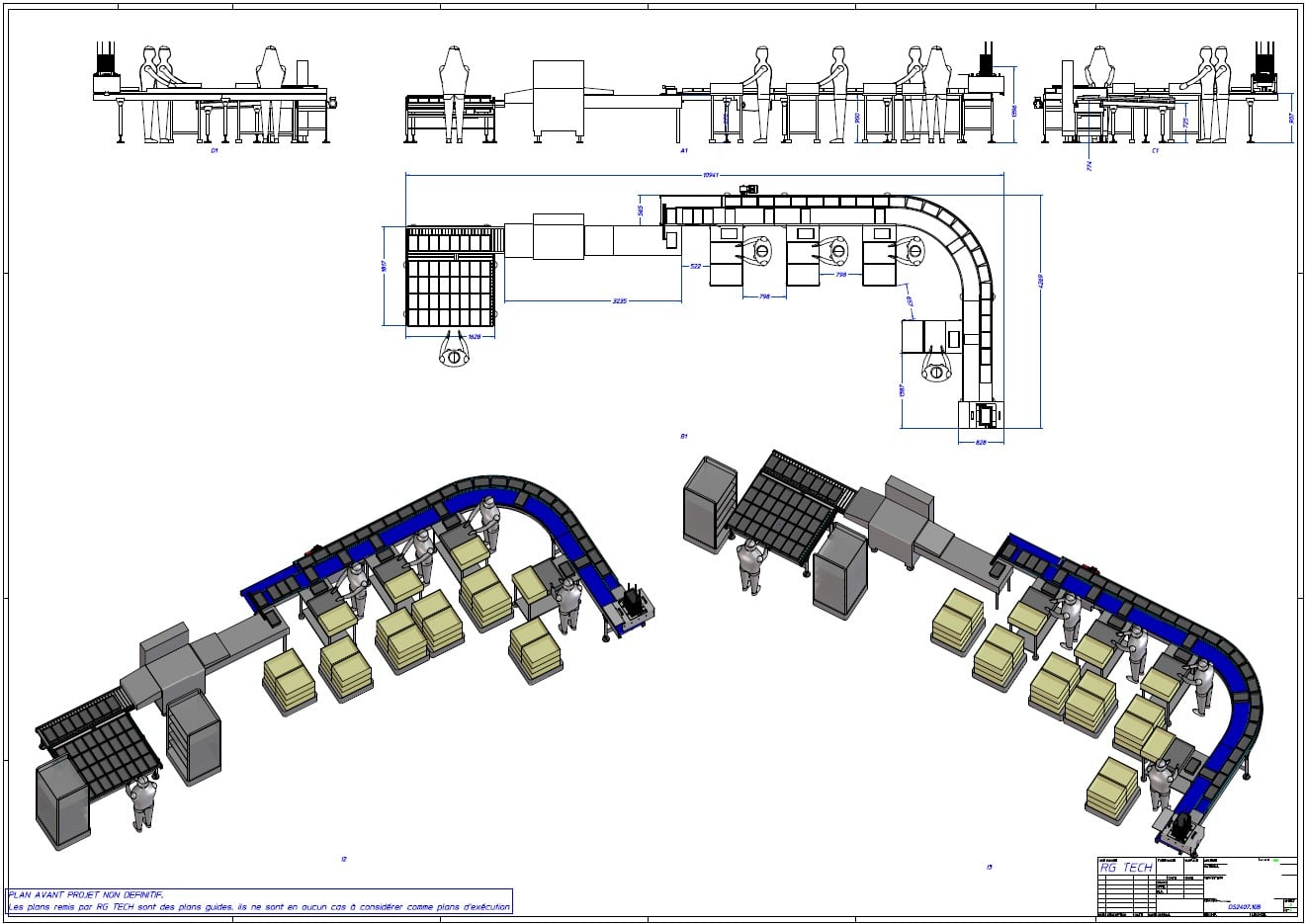

- Relevés de côtes et prise de dimensions bâtiment et machines sur site, afin d’assurer une bonne intégration.

- Conception de plans 3D et déclinaison en 4 versions d’implantation, garantissant efficacité et faisabilité.

- Revue immersive en 3D, permettant au client de visualiser chaque scénario et de valider les flux.

- Rédaction d’un descriptif technique et d’un tableau budgétaire, pour aider à la décision sur le scénario retenu.

- Élaboration d’un cahier des charges détaillé par lot et consultation des fournisseurs, jusqu’à la sélection finale des partenaires.

Composition de la ligne automatisée

Le système mis en place allie technologie, hygiène et ergonomie pour les opérateurs :

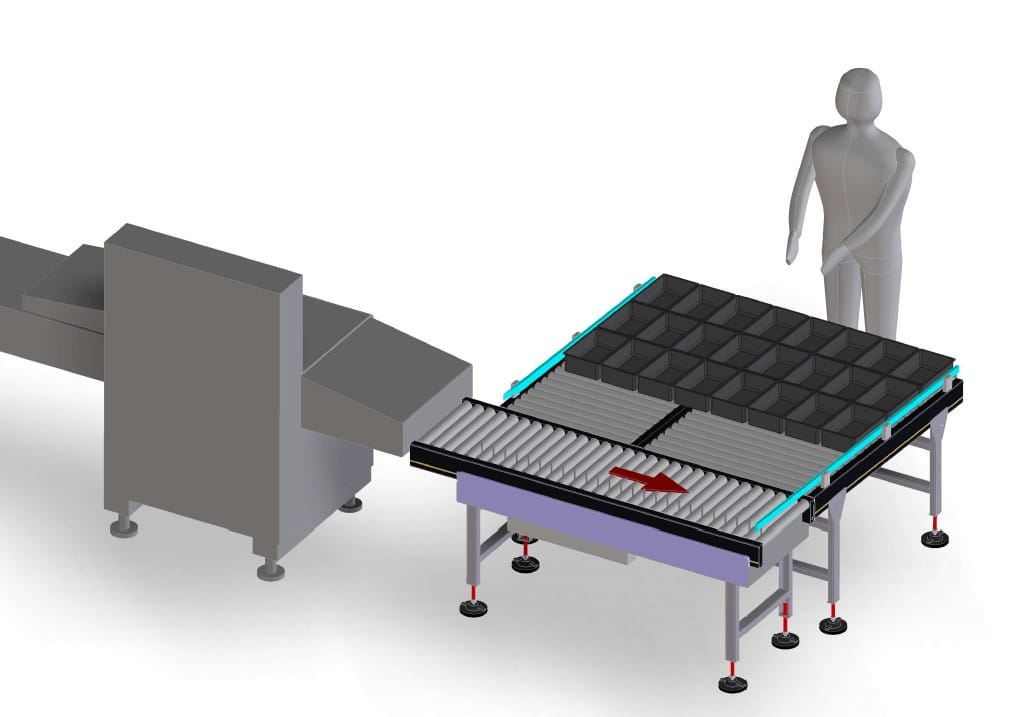

- Un dépileur automatique de barquettes, réduisant les manipulations manuelles.

- Un convoyeur hygiénique à deux voies, garantissant une alimentation fluide et conforme aux normes agroalimentaires.

- L’aménagement ergonomique des postes opérateurs, favorisant la sécurité et l’efficacité.

- Un module d’introduction automatique dans l’operculeuse, assurant un enchaînement sans rupture.

- Un convoyeur motorisé de sortie, équipé d’un peigne de transfert à 90°, pour une réorientation fluide des barquettes en fin de ligne.